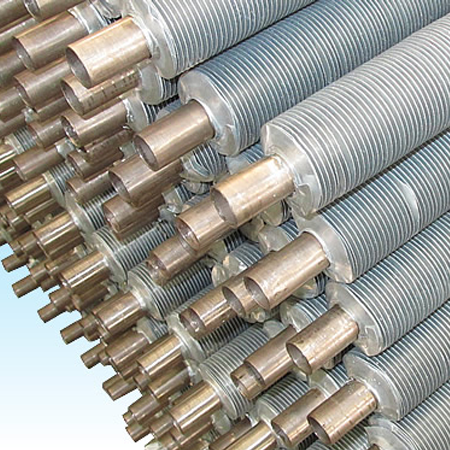

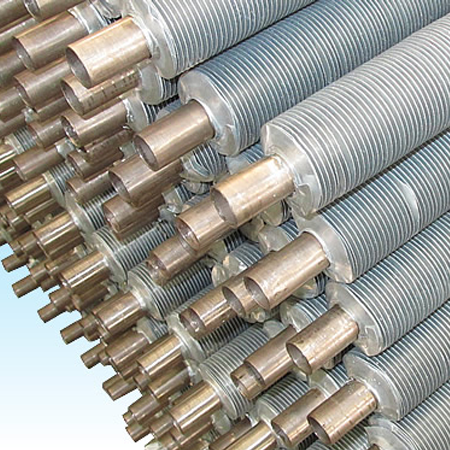

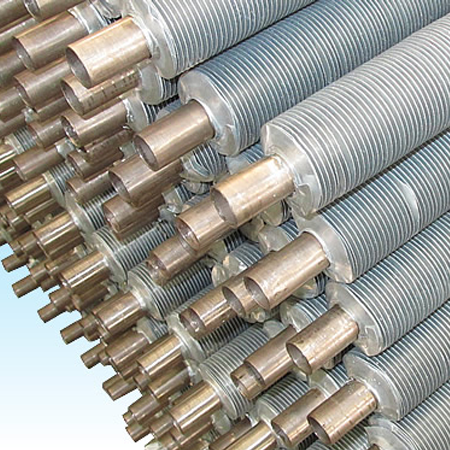

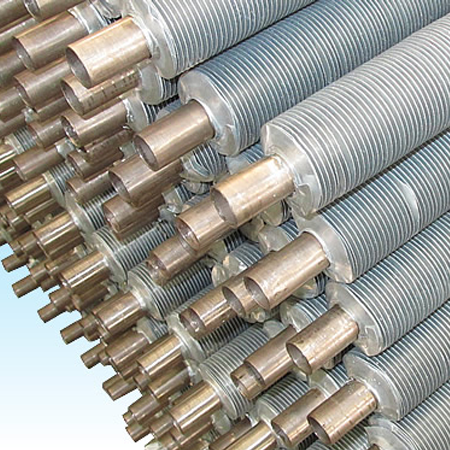

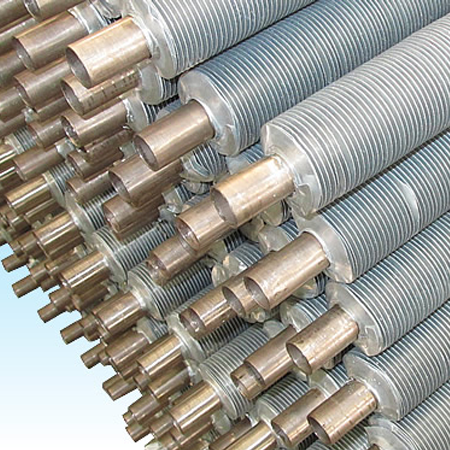

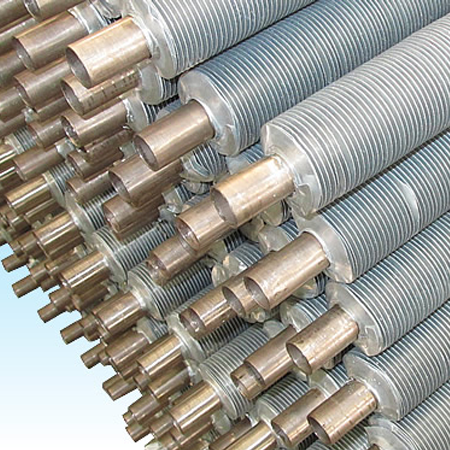

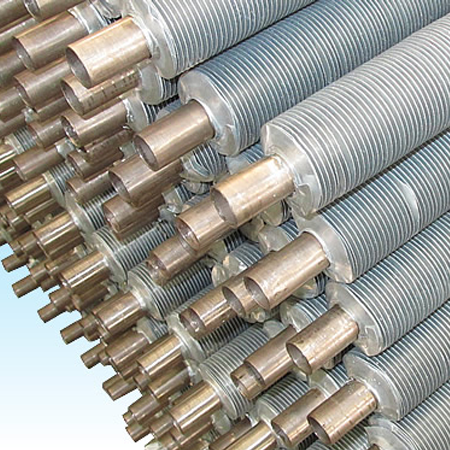

低翅片螺纹管的翅片形态是影响其强化传热效果的关键因素。从结构上看,翅片并非简单的凸起,而是经过特殊设计的。翅片的高度、厚度、间距以及翅片的形状(如梯形、三角形等截面),共同构成了复杂的传热界面。

查看详情

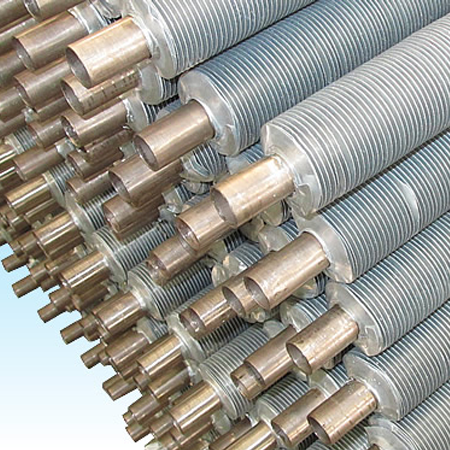

翅片间距较小时,虽然单位长度上的翅片数量增多,换热面积增大,但间距过小会导致流体流动阻力大幅增加,使流体在翅片间的流速降低,反而不利于热量传递,此时换热效果提升不明显甚至可能下降。随着翅片间距逐渐增大,流体流动阻力减小,流速加快,换热效果会相应提高。

查看详情

纯铝翅片管的翅片间距是影响换热效果的重要因素。翅片间距过小,虽然能增加换热面积,但会导致空气流动阻力增大,使空气流通不畅,反而降低了换热效率。而翅片间距过大,换热面积相对减少,也不利于热量的传递。

查看详情

在低温余热回收场景中,L型缠绕翅片管翅片表面的冷凝水分布有其特定规律。当含湿烟气与翅片管接触,烟气温度降低到露点以下时,水蒸气开始在翅片表面冷凝。由于L型翅片的几何形状,翅片的迎风侧和顶部区域气流流速相对较快,水蒸气与翅片的接触时间较短,初始冷凝水生成量相对较少,且容易被气流带走,形成较薄的水膜。

查看详情

镶嵌型翅片管翅片间距的设计需要综合考虑多个因素。先是流体的流动特性,不同的流体(如气体、液体,以及流体的粘度、流速等)在翅片间流动时,若翅片间距过小,流体流动阻力会增大,可能导致流体流动不畅,甚至出现边界层分离等不利于传热的情况;若间距过大,翅片的数量会减少,单位面积内的传热面积也会相应减少,影响传热效果。

查看详情

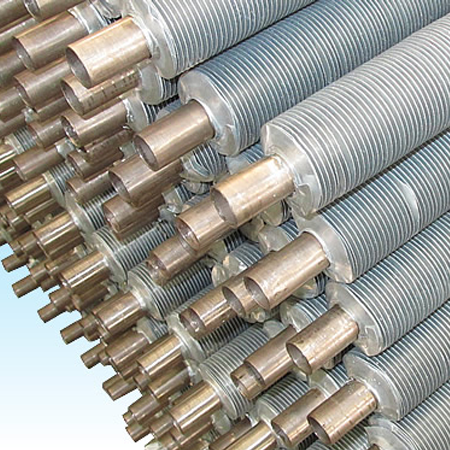

挤压型翅片管在不同流体介质中,表面的对流换热系数差异显著。对于空气介质,空气的导热系数较低,粘度相对较大,流体的流动状态对换热系数影响很大。当空气以强制对流方式流经翅片管时,流速的变化会明显改变对流换热系数,通常流速越高,换热系数越大。

查看详情

纯铜翅片管的翅片形式多样,常见的有绕片式、套片式、轧片式等。绕片式翅片是将铜带通过专用设备螺旋状地缠绕在基管上。这种形式的优点是翅片与基管的接触面积大,接触热阻较小,热量传递效率高,而且生产工艺相对成熟,成本较低,适用于对换热效率要求较高且成本控制严格的场景。

查看详情

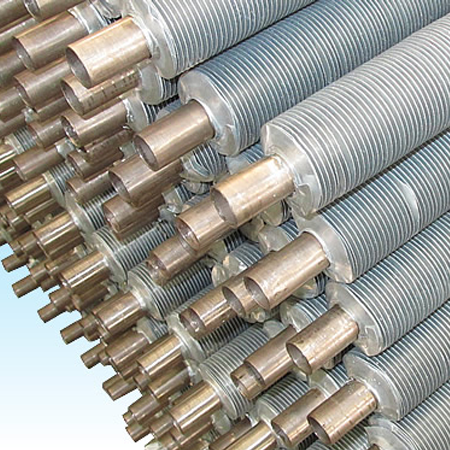

挤压型翅片管的翅片高度和密度确实会对其抗腐蚀性能产生一定影响。从腐蚀的发生机制来看,腐蚀往往与介质在材料表面的附着、滞留以及电化学作用等有关。当翅片高度较高、密度较大时,翅片之间的间隙会变小,流体在翅片间流动时,容易在这些间隙处形成湍流或者出现流体滞留的情况。

查看详情

在高含尘烟气环境下,L型缠绕翅片管的翅片积灰形态较为特殊。由于烟气中粉尘颗粒的粒径分布较广,从细小微粒到较大颗粒都有,且L型翅片的结构使得气流在翅片周围形成复杂的流场,大颗粒粉尘会因惯性碰撞率先附着在翅片迎风面的边缘及转角处,形成较厚的初始积灰层。

查看详情

在脉冲式气流环境中,KL型翅片管的换热特性与稳定气流环境有明显差异。脉冲式气流具有周期性的流速变化,当气流速度突然增大时,空气与翅片管表面的对流换热系数会迅速升高,使得单位时间内的换热量大幅增加。

查看详情